| TIPS - Werkzeug |

Ritzelabzieher - Selbstbau |

Hinweis:

Dieser Beitrag ist nicht auf unserer aktuellen

Carrera4Fun-HomeEdition-CD-ROM enthalten !

Im Handel sind für ca. 15 EURO Ritzelabziehwerkzeuge zu erhalten. Da man i.d.R. solch ein Werkzeug nur selten benötig

habe ich mir eine günstigere Alternative gesucht. Er sollte mit einfachen Mitteln und wenig Kosteneinsatz herstellbar sein.

Im Carrera-Buch von Bernd Eisbach fand ich ein Foto eines solchen selbstgebauten Werkzeuges.

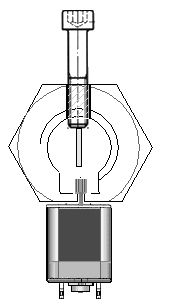

In den folgenden Abbildungen wird der Selbstbau eines preisgünstigen Ritzelabziehers beschrieben.

Alle Teile (Verfügbarkeit der Werkzeuge mal vorausgesetzt) kosten zusammen max. 2-3 Euro.

Für die Herstellung sollte man über folgende Werkzeuge verfügen:

- Standbohrmaschine oder ähnliche Bohrvorrichtung

- HSS-Bohrer 5,5mm und 1,5mm

- Gewindescheider M6 (bei Reichelt fülr 4,95 EUR erhältlich)

- Flachfeile und Vierkantfeile

- Eisensäge

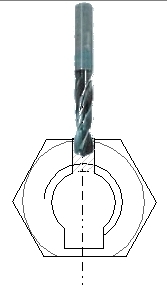

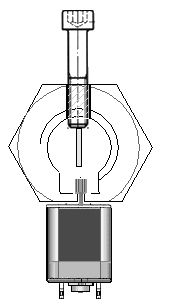

Material für den Ritzelabzieher selbst:

(siehe auch Zeichnung)

- Schraube M6 (Länge ca. 50mm) mit INBUS-Kopf

- Mutter (Aussenweite S=22mm)

- Eisennagel (ca. 1,4mm dick)

|

|

|

|

Schritt 1:

Alle im rechten Bild schraffierten Flächen der Mutter mittels Flach- und

Vierkantfeile ausfeilen. Im unteren Bereich der Mutter entsteht dadurch ein Steg

dessen verbleibende Materialstärke max. 1mm aufweisen sollte (Im Bild mit Abstand A gekennzeichnet).

|

|

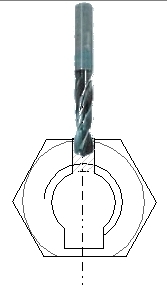

Schritt 2:

Nun wird mit einem 5,5mm HSS-Bohrer, laut nebenstehender Skizze, mittig in die Mutter (möglichst mit einer Standbohrmaschine)

ein Loch gebohrt. Wer keine Standbohrmaschine besitzt sollte versuchen die Bohrung möglichst senkrecht zu führen und auf exakte

mittige Positionierung der Bohrung achten.

Als nächster Schritt wird nun noch der zuvor durch unsere Feilarbeit entstanden Steg mittig mittels Eisensäge rechtwinklig

aufgeschlitzt und mit einer kleinen Feile auf etwas mehr als 2mm aufgeweitet. Der Schlitz muss so gross werden das später die Motorwelle

des Motors dadurchpasst (siehe auch nächstes Bild).

|

|

Schritt 3:

Jetzt wird in die 5,5mm-Bohrung ein Gewinde geschnitten. Ein Gewindeschneidersatz M6 hierzu verwenden.

(zugegeben das ist das einzige Werkzeug was nicht in jeder Bastelwerkkiste zu finden ist. Ggf. kann man sich dieses Werkzeug von einem

Bekannten (Kfz- oder Maschinenbauer) ausleihen.

Ein solcher Gewindeschneidersatz besteht aus 3 Schneidwerkzeugen welche mit Ringen am Schaft gekennzeichnet sind

Zuerst verwendet man den Scheider der mit einem Ring gekennzeichnet ist dann den mit 2 Ringen und letztlich den dritten Scheider der i.d.R.

keinen Ring aufweist. Man setzt den Gewindeschneider auf die Bohrung und dreht immer in Gewinderichtung. Nach ca. einer halben Umdrehung

dreht man das Werkzeug wieder etwas zurück wodurch der in der Bohrung entstandene Span abbricht. Nun kann man wieder eine halbe Umdrehung

weiter als zuvor drehen bevor man diesen Vorgang immer weiter wiederholt. Auf die gleiche Weise wird mit den beiden anderen Schneidern verfahren.

Zum Schluss hat man ein schönes M6-Gewinde.

|

|

|

Schritt 4:

Weiter geht es mit unserer Schraube. Sie wird senkrecht in einen Schraubstock geklemmt (Gewinde ggf. schützen).

Nun mit dem 1,5mm-Bohrer genau zentriert und rechtwinklig ein ca. 10mm tiefes Loch in die Unterseite bohren.

|

|

Schritt 5:

Von einem Eisennagel entfernen wir Kopf und feilen die Spitze flach ab.

Der Nagel (oder besser der übirggebliebene Stift) sollte auf ca. 20mm gekürzt werden.

Mit etwas Sekundenkleber (oder 2-Komponentenkleber) fixieren wir ihn nun in der zuvor angefertigten Bohrung unserer Schraube

|

|

|

|

|

Fertig !!!

Geschafft !

Nun Schraube und Mutter zusammensetzen und dann kann es losgehen. Auf dem Foto unten ist das fertige Stück in

Aktion an einem Bühlermotor zu sehen. Die Schraube wird mit Hilfe eines Inbus-Schlüssels gedreht.

Der Stift drückt dabei dann die Motorachse zurück und zieht so das Ritzel ab.

Tip:

Wer das Ganze noch perfekter machen will kann auch noch eine Bohrung rechtwinklig durch den Schraubenkopf

machen und dann einen Querstift einsetzen. Dann könnte man auch auf den Einsatz des Inbusschlüssels verzichten. |

|